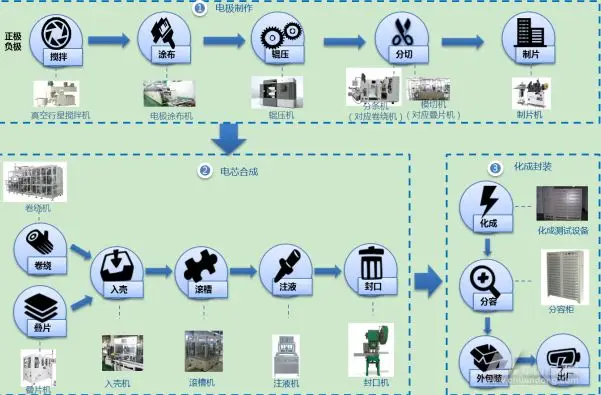

在新能源快速发展的市场环境下,锂离子电池的应用可说是目前新能源发展较为明显的产业,锂离子电池是一个复杂的体系,包含了正极、负极、隔膜、电解液、集流体和粘结剂、导电剂等,涉及的反应包括正负极的电化学反应、锂离子传导和电子传导,以及热量的扩散等。锂电池的生产工艺流程较长,生产过程中涉及有50多道工序。其生产工艺有一定差异,但整体上可将锂电制造流程划分为前段工序(极片制造)、中段工序(电芯合成)、后段工序(化成封装)。

由于锂离子电池的安全性能要求很高,因此在电池制造过程中对锂电设备的精度、稳定性和自动化水平都有极高的要求。今天我们来讲一讲锂电池的生产工艺流程,主要分为三大工段,一是极片制作,二是电芯制作,三是电池组装。那么在这个过程中,具体流程顺序是怎么样的,我们就最简单的方法来按步骤简单述说以下几点看法。锂电池的生产工艺流程:

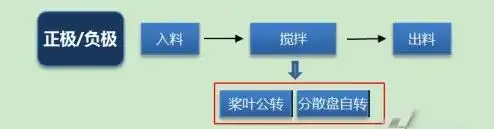

第一步、电极浆料制备

首先确定锂矿石原材料的采购,比如来自南美洲盐湖、澳大利亚矿山等锂盐(锂辉石),这种“白色石油”锂元素是最轻的金属材质,将这些锂矿石通过锂厂(比如赣锋锂业)加工成锂化合物(通过高温煅烧、酸浸等复杂工艺提取碳酸锂、氢氧化锂等化合物)原材料颗粒粉末。然后用专门的溶剂和粘接剂分别与粉末状的正负极活性物质混合,经高速搅拌均匀后,制成浆状的正负极物质。

第二步、涂布(涂膜)

将第一步制备的浆料以指定厚度通过涂布机将浆料匀称涂覆到集流体(金属铝箔或铜箔等)表面上,并烘干溶剂,使用高压辊压机压实极片,提升能量密度(压实密度误差需≤±0.5μm)。关键控制点包括涂层厚度均匀性和干燥温度。在锂离子电池生产工艺中,极片制作是基础、电芯制作是核心,电池组装关系到锂离子电池成品质量。锂离子电池生产工艺流程具体环节包含正极拉浆、负极拉浆、正极片、负极片、钢壳装配、注液及检测以及包装等。

将上一步制作出来的极片冲切成指定的尺寸外形。用分切机将宽幅极片切割成所需宽度,分切精度需达到±0.1mm(小于头发丝1/5),避免毛刺导致短路。

叠片将正负极片、隔膜装配到一起,完成贴胶后,形成极芯。比如圆柱/方形电池:通过卷绕机将正极片、隔膜、负极片、隔膜自上而下的按顺序卷绕成电芯,需控制张力防止变形。

软包电池:采用叠片机将极片与隔膜逐层堆叠,叠片精度需≤±0.1mm,避免错位。

第五步、封装

将上一步生产的极芯装入已经冲好坑的铝塑膜,依据正极片-隔阂-负极片-将分离器从上到下顺次放置,且卷绕电池芯。并完成顶封、侧封等(还要留个口注液),形成未注液的软包电池。

第六步、注液

将指定量的电解液真空注入软包电芯内部。当然电芯要经过烘烤,并且在低湿度环境下进行注液操作,水分含量过多就不好了。注液后需二次封口,软包电池需热封,硬壳电池需激光焊接。

第七步、电池密封

截至中段工序,锂电池的电芯功能结构已经形成,经过检测、分选、组装,形成使用安全、性能稳定的锂电池成品。完结注入电解质的进程,即是锂电池的拼装进程完结,进入制品电池。在真空环境中将电芯内部的气体抽出并完成密封。

第八步、化成和分容

化成是通过第一次充电使电芯激活,在此过程中负极表面生成有效钝化膜(SEI膜),以实现锂电池的“初始化”。分容即“分析容量”,是将化成后的电芯按照设计标准进行充放电,以测量电芯的电容量。对电芯进行充放电贯穿化成、分容工艺过程,因此充放电机是最常用的后段核心设备。充放电机的最小工作单位是“通道”,一个“单元”(BOX)由若干“通道”组合而成,多个“单元”组合在一起,就构成了一台充放电机。

第九步、检测和分选

用专用的锂离子电池组充放电设备对成品电池进行充放电测试,对每一只电池都进行检测,筛选出合格的成品电池,待出厂。在充电、放电、静置前后均要进行。分选是根据检测结果对化成、分容后的电池按一定标准进行分类选择。检测、分选工序的意义不仅在于排除不合格品,由于锂离子电池实际应用中,电芯常以并联、串联方式结合,所以选取性能接近的电芯,有助于使电池整体性能达到最优。

以上就是锂离子电池的一个生产流程顺序图,应该看完后有个大概的思路,当然欢迎更多关于锂电池生产流程细节请与我司讨论,我们也在制浆中提供了锂电池浆料分散剂产品的应用解决方案,为您最初原材料制备提供了有力保证。最后我想说的是锂离子电池生产过程中每一环节都要从严、从细进行管理,这样才能提升锂离子电池组产品安全性能。

E-Mail:hh@gdhhhx.com 备案号:

E-Mail:hh@gdhhhx.com 备案号: 关于我们

关于我们 产品中心

产品中心 新闻资讯

新闻资讯 关注我们

关注我们